Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.

1.1 En af årsagerne

(1) Årsag: Overdreven fint pulver i det materiale, der presses, hvilket resulterer i et lille driftsgap mellem ruller og lavt arbejdstryk.

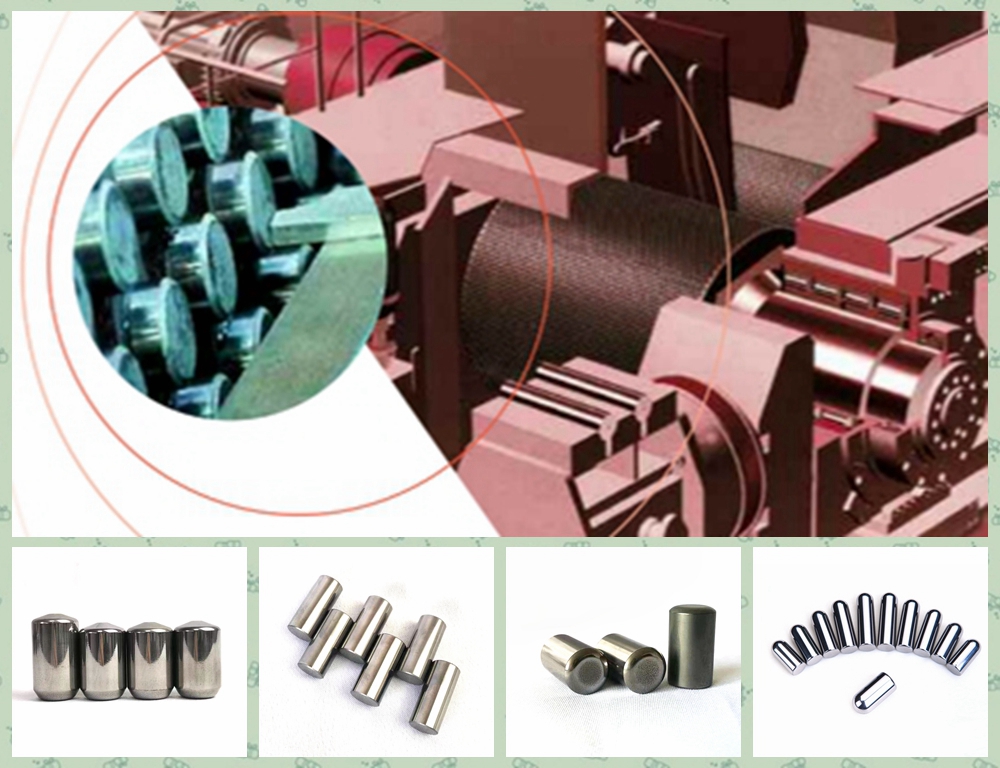

(2) Impact Analysis: Som et højtryksmaterialesengbedningsudstyr kan rullepressen prale af høj ekstruderingskraft, høj slibningseffektivitet og stor materialforarbejdningskapacitet. I kombinerede slibningssystemer påtager det sig opgaven med semifinale slibning. Efter ekstrudering og klassificering udviser materialet, der kommer ind i møllen, gitter revner og mikroskopiske defekter, hvilket forbedrer dets slibbarhed, forbedrer systemets udgang og reducerer slibning af strømforbrug. Imidlertid er rullepressen meget følsom over for ensartetheden af partikelstørrelsen af det indkommende materiale, der overholder princippet om "at presse grov, men ikke fint." Når overdreven fint materiale kommer ind, indsnævrer det driftsgabet mellem ruller, reducerer output og fører til dårlig klemteffekt.

(3) Opløsning: Under den faktiske produktion skal du kontrollere andelen af materiale med en partikelstørrelse <0,03D (D - Roller Diameter i mm) for at være over 95% af det samlede beløb. Produktionserfaring indikerer, at materiale med en ensartet partikelstørrelse, der spænder fra 25 mm til 30 mm, giver den bedste klemmeffekt. Skær partikelstørrelsesfordelingen af indkommende materiale ved hjælp af en indlejret sigte, som er enkel og praktisk. Generelt er det tilstrækkeligt at udføre denne test en gang hver tredje dag. Bland forskellige partikelstørrelser af materiale for at undgå fodring for meget fint materiale i rullepressen.

1,2 anden årsag

(1) Årsag: Alvorlig slid af rullepressen er alvorligt, hvilket fører til kantlækage.

(2) Impact -analyse: Den iboende "kanteffekt" af rullepressen henviser til bedre ekstrudering midt i rullerne, hvilket producerer mere fint pulver, mens kanterne udviser dårlig ekstrudering og mindre fint pulver, dvs. bypass -svigt. Når sidebafflerne i begge ender slides hårdt, bliver kantlækage uundgåelig, hvilket reducerer det fine pulverindhold i det ekstruderede materiale og giver nogle grove partikler mulighed for at komme ind i klassificeringsudstyret, hvilket forårsager slid på det.

(3) Løsning: Oprethold en arbejdsafstand mellem sidebaffler og rulle ender ved 2 mm - 3 mm, med nogle virksomheder, der bruger 1,8 mm - 2,0 mm. Brug slidbestandige stålplader eller slidbestandig legeringsstøbning til at tackle dette problem. Opbevar 1–2 sæt reserveside -baffler klar til øjeblikkelig udskiftning. Før du installerer slidbestandig legeringsstøbning, skal du slibe overfladeburrs for at lette installationen. Måle og kontrollere clearance under udskiftning ved hjælp af en feeler gauge og stål lineal. Implementere en forebyggende vedligeholdelsesmekanisme, kontroller clearance mellem sidebaffler og ruller hver 7-10 dage i nedetid og vedligeholdelse af detaljerede poster.

1.3 Tredje årsag

(1) Årsag: Alvorligt slid af de dynamiske og statiske rulleoverflader uden rettidig reparation.

(2) Impact -analyse: Rollerpressen fungerer under barske forhold, og slidmønstre identificeret af Zhengzhou Machinery Research Institute inkluderer:

① Normal slidinduceret rulleoverfladeskade;

② Rulleoverfladehårdhed lavere end materiel hårdhed;

③ Unormal spalling af rulleoverfladen;

④ forfaldt drift af ruller;

⑤ Tab på grund af rullelegemer;

⑥ Lokal spalling forårsaget af metal eller andre fremmedlegemer, der kommer ind.

Svært slidte eller spredte rulleoverflader udvikler riller, hvilket reducerer materialeknusningseffektiviteten markant. Sammenlignet med flade rulleoverflader udviser alvorligt slidte eller spredte overflader ujævn ekstruderingskraft, lækage og øgede grove partikler (eller endda ukrusset materiale) i output, hvilket påvirker den potentielle kapacitet af nedstrøms kuglefabrik. Generelt skal ruller serviceres baseret på slidforhold efter 6000 timer-8000 timer af drift for at opretholde langvarig og stabil ekstruderingseffektivitet.

(3) Løsning:

① Engager professionelle teknikere til overlay -svejsning på stedet for at gendanne rulledimensioner.

② Udskift slidte ruller med reservedele og send dem til en specialiseret leverandør til reparation.

På grund af de tekniske foranstaltninger, der kræves inden overlay-svejsning, såsom fejldetektion, fjernelse af uregelmæssige slidlag og rengøring af rulleoverflade, kombineret med de høje omkostninger ved slidbestandig legeringstråd og behovet for at bestemme overlay-tykkelse baseret på faktisk slid, Overlay -svejsning er dyrt.

③ Prioriter drift, brug og vedligeholdelse i den daglige produktion. Sørg for, at jernfjernelse inden fodring af rullepresse for at forhindre rulleoverfladeskade fra fremmedlegemer.

④ Undersøg rulletøj i nedetid, typisk en gang til tre gange om ugen, og oprethold detaljerede poster.

(4) Casestudie: Online overlay-svejsning af slidte ruller i en 120-50 rullepresse koster ca. 120.000 yuan.

...fortsættesEmail til denne leverandør

Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.

Udfyld mere information, så det kan komme i kontakt med dig hurtigere

Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.