Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.

Højtryksslipruller (HPGR) er blevet en meget anvendt teknologi inden for minedrift- og cementindustrien på grund af deres energieffektive knusningsevne. En nøglefaktor, der påvirker effektiviteten og levetiden for HPGR, er kvaliteten af rulleoverfladerne (HPGR -sliddele), også kendt som rulleærmer. Over tid kan slid reducere maskinens effektivitet markant, hvilket gør avancerede overfladebehandlingsteknikker væsentlige for at udvide rullernes levetid og forbedre ydelsen.

I denne artikel vil vi udforske de tre vigtigste rulleoverfladebehandlingsteknikker, der bruges til HPGR-ruller: pynte overflader , hårde overfladiske materialer og svejste overflader . Vi vil understrege den cementerede carbid -besat overfladeteknologi, som har vist sig at tilbyde overlegen slidstyrke og levetid i udfordrende miljøer.

Rulleoverfladerne i HPGR -maskiner oplever ekstremt tryk og slibekræfter under drift, især når man beskæftiger sig med hårde malm og materialer. Over tid kan overfladen af rullehylsen slides, hvilket fører til nedsat knusningseffektivitet, øget energiforbrug og hyppigere nedetid for vedligeholdelse og deludskiftning.

Ved at anvende avancerede overfladebehandlingsteknikker kan rullemodstandens slidstyrke forbedres markant. Dette udvider ikke kun rullernes levetid, men hjælper også med at opretholde en ensartet operationel ydeevne.

En af de mest vedtagne teknikker til HPGR -rulleoverfladeforbedring er den cementerede carbid -besat overflade . Denne teknik involverer indlejring af carbidknap lavet af cementeret carbid (også kendt som wolframcarbid) på tværs af rulleoverfladen. Det cementerede carbidmateriale er kendt for sin ekstreme hårdhed, slidstyrke og evne til at udholde højtryksmiljøer, hvilket gør det ideelt til HPGR-applikationer.

Fordele ved cementeret carbidbelagte rulleoverflader:

Teoretisk støtte:

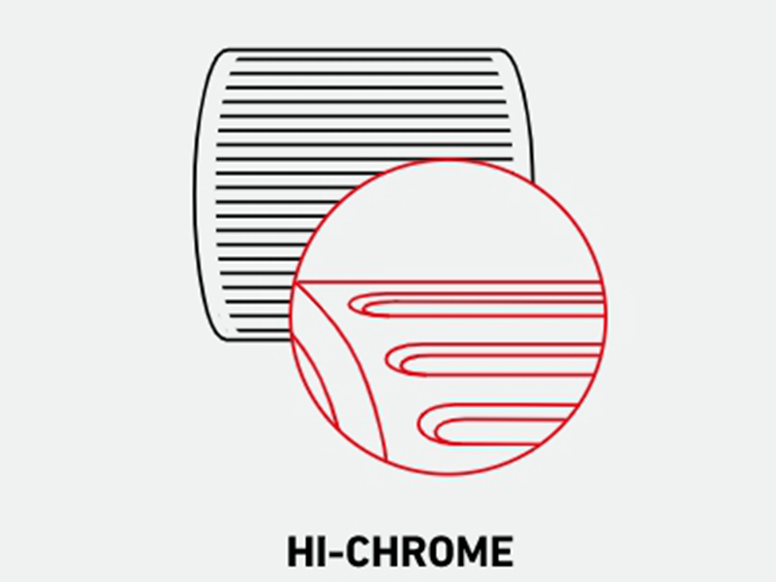

En anden almindeligt anvendt teknik til forbedring af HPGR-rullepræstation er hård overflade , hvor et lag af hårde materialer såsom krom-molybdænstål eller andre slidbestandige legeringer påføres på rulleoverfladen.

Fordelene ved hårdoverfladede rulleærmer:

Begrænsninger:

Svejste rulleoverflader involverer påføring af lag af svejsemateriale på rullen, hvilket skaber en beskyttende barriere mellem basismaterialet og fodermaterialet. Denne teknik bruger typisk en svejseproces, såsom plasmaoverført ARC (PTA) svejsning til at deponere slidbestandige legeringer på rulleoverfladen.

Fordele ved svejste rulleoverflader:

Begrænsninger:

Cementerede carbide stænger er sammensat af wolframcarbid, et af de sværeste materialer, der er kendt. Stængernes hårdhed varierer typisk fra 85 til 92 HRA (Rockwell A) , hvilket gør dem utroligt modstandsdygtige over for at bære fra højtryks- og slibekræfterne i HPGR-operationer. Til sammenligning kan traditionelle stål- eller legeringsoverflader ikke matche dette hårdhedsniveau, hvilket resulterer i markant kortere levetid og hyppigere vedligeholdelsesintervaller.

Stængerne på rulleoverfladen øger friktionen mellem rullerne og fodermaterialet, skaber flere kontaktpunkter og forbedrer knusningseffektiviteten af HPGR. Dette resulterer ikke kun i finere partikelstørrelser, men giver også mulighed for mere effektiv materiale brud, hvilket kan reducere den energi, der kræves til slibeprocessen.

Takket være den forbedrede materialebrud og forbedret rulle levetid forbruger HPGRS med cementeret carbidbelagte overflader mindre energi og kræver færre operationelle stop til vedligeholdelse. Dette betyder lavere driftsomkostninger og højere gennemstrømning for operatører, især i minedrift, hvor nedetid kan være utroligt dyrt.

Efterhånden som efterspørgslen efter mere energieffektive og længerevarende HPGR-opløsninger vokser, forventes cementeret carbid-besat teknologi at fortsætte med at lede industrien. Innovationer inden for materialevidenskab og forarbejdningsteknikker, såsom udvikling af nano-strukturerede carbidmaterialer , kan yderligere forbedre slidmodstand og ydeevne af pynte rulleoverflader. Derudover kunne forbedringer i fremstillingsteknikker sænke omkostningerne ved produktion af cementerede carbide stænger, hvilket gør denne teknologi mere tilgængelig på tværs af en bredere række industrier.

Når det kommer til at optimere HPGR -rullepræstation, tilbyder cementerede carbidbelagte overflader en klar fordel i forhold til andre behandlingsteknikker. Deres overlegne hårdhed, holdbarhed og effektivitet gør dem til det foretrukne valg til applikationer med højtryksslibning i industrier som minedrift, cement og mineralforarbejdning.

Mens hårdoverfladede og svejste rulleoverflader kan give acceptabel ydeevne i mindre krævende miljøer, overgår cementerede carbide-studs konsekvent med hensyn til slidstyrke og operationel levetid. Ved at investere i hugerede rulleoverflader af høj kvalitet kan operatører udvide udstyrets levetid, reducere vedligeholdelsesnedstop og opnå betydelige energibesparelser.

For dem i brancher, der er meget afhængige af HPGR-teknologi, er det et smart valg til både øjeblikkelige og langsigtede gevinster at vedtage cementeret carbid-pynte rulleoverflader.

Email til denne leverandør

Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.

Udfyld mere information, så det kan komme i kontakt med dig hurtigere

Beskyttelseserklæring: Dit privatliv er meget vigtigt for os. Vores virksomhed lover ikke at videregive dine personlige oplysninger til ethvert udstrækning uden dine eksplicitte tilladelser.